引言

钢铁行业是我国国民经济的重要基础原材料行业,投资拉动作用大、吸纳就业能力强,上游连接了采矿、冶炼、运输等行业,下游作为原材料支持了建筑、汽车制造、机械制造等行业的发展。

同时,作为典型的高耗能行业,叠加我国以煤炭为主的能源结构,导致钢铁行业的运营过程产生了巨量的碳排放。2020年全国碳排放市场开启,生态环境部表示在相关监测与核算标准成熟后,钢铁行业将被纳入全国碳排放交易市场,也充分说明了钢铁行业的碳减排在我国碳中和工作中的重要性。

在本文中,中大咨询将从行业视角、技术视角、资金视角对钢铁行业的碳中和减碳路径进行阐述。

一、钢铁——中国制造业的主要碳排放源

我国是全球粗钢产量最多的国家

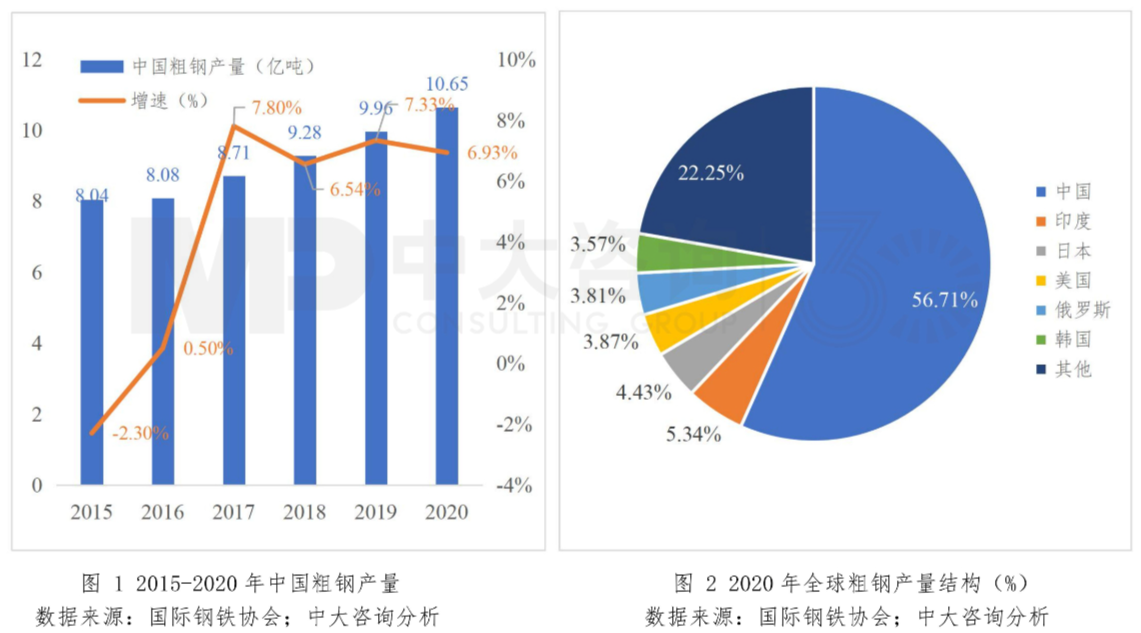

2016年以前,由于下游需求减缓、行业内恶性竞争、部分企业失去造血能力成为僵尸企业等多重原因,钢铁行业出现了严重的产能过剩局面,导致行业整体利润降低、盈利能力大幅下滑。

为化解产能过剩问题,2016年起钢铁行业开启了供给侧改革,在一系列推动企业重组、关停僵尸企业等措施实施后,钢铁行业整体行业环境得到改善,同时随着下游产业对钢铁需求提升,2016年过后我国粗钢产量开始快速增加,在2020年达到了10.65亿吨,占全球粗钢产量比重超过一半,是全球粗钢产量最多的国家。

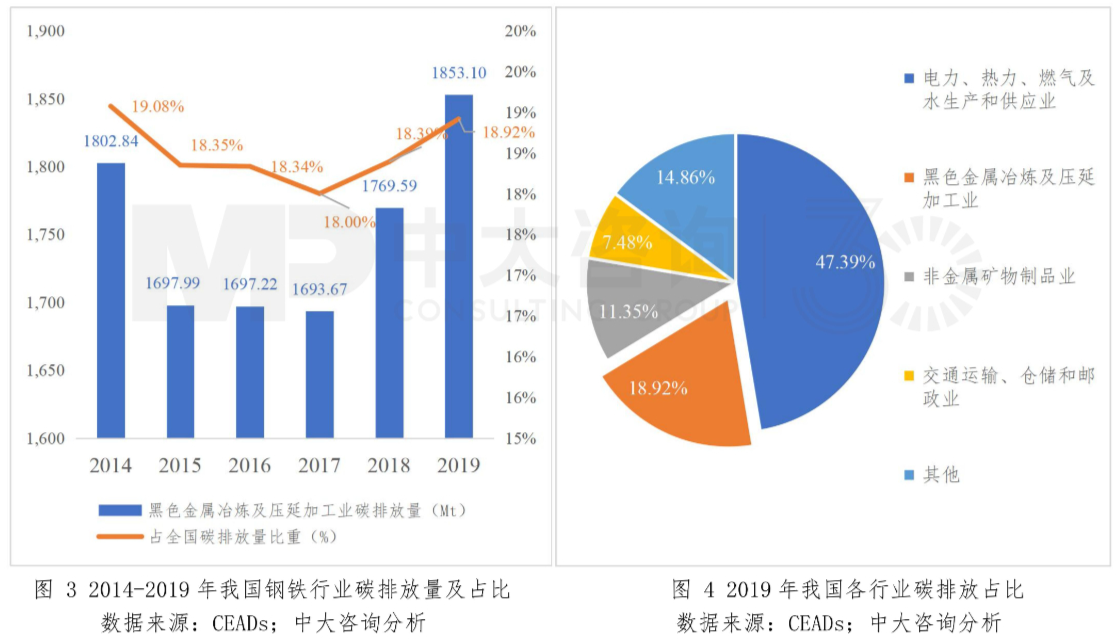

粗钢产量增加带动碳排放量增加

粗钢产量的快速上涨带动了钢铁行业碳排放的快速上涨,2019年,我国钢铁行业碳排放量达到18.53亿吨,占全国碳排放总量的19%,碳排放量仅次于电力行业,是我国碳排放量最多的制造业类别。由于我国粗钢产量占全球粗钢产量的比重巨大,因此我国钢铁行业实现碳中和对全球的碳中和工作有着至关重要的作用。

二、钢铁行业的碳来自哪里?

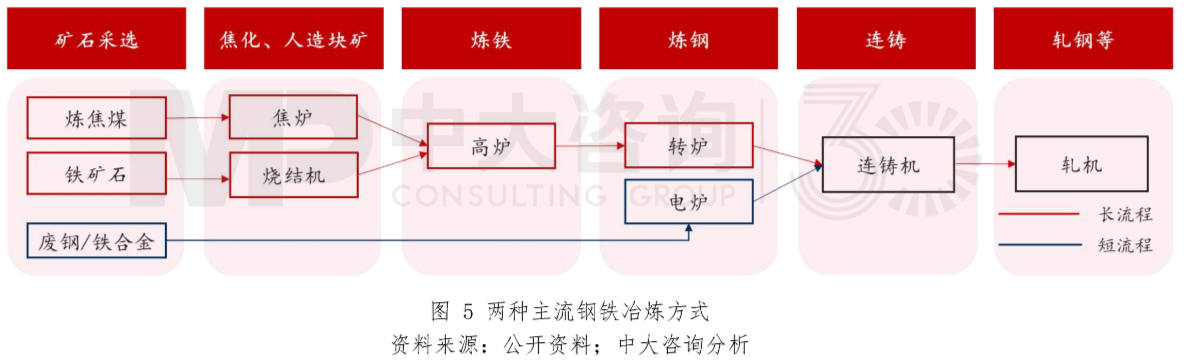

当前主流的钢铁冶炼方式可分为以铁矿石为主要原料的长流程炼钢和以废钢为主要原料的短流程炼钢。其中长流程炼钢包含烧结、高价铁还原(炼铁)、炼钢、连铸、轧钢等环节,短流程相对长流程主要缺少炼铁环节。

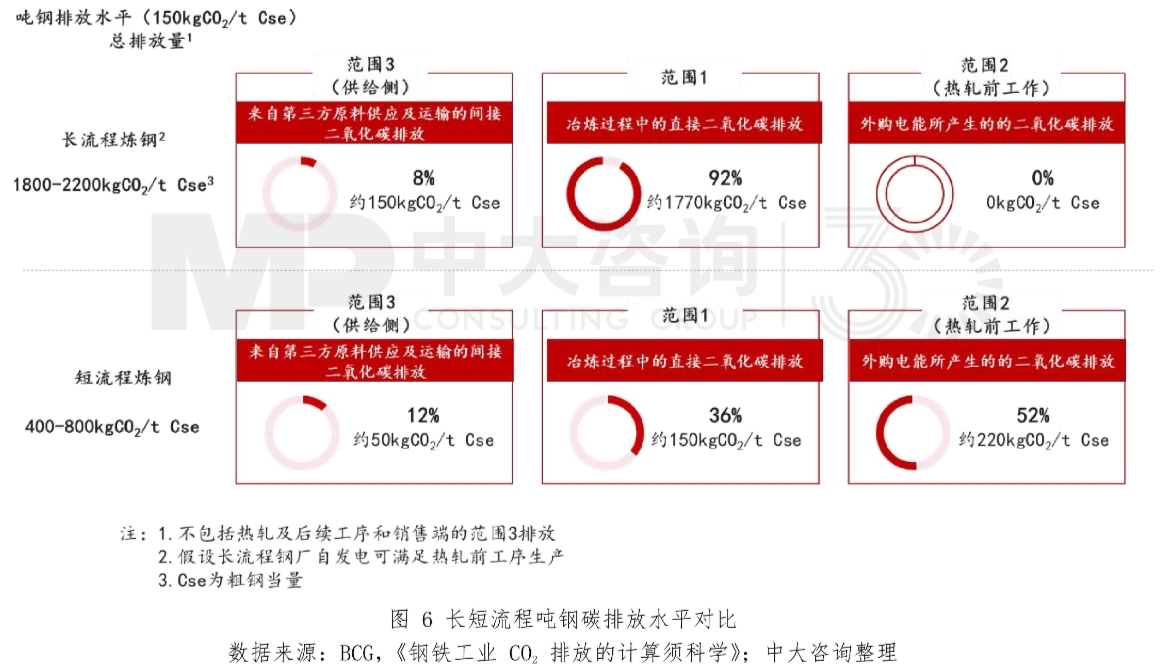

长流程与短流程相比生产单位产量的粗钢碳排放量高

在长流程炼钢中,碳排放主要来自烧结、高炉两道工序。烧结是将铁矿粉、燃料(包括焦粉、无烟煤等)、溶剂(包括生石灰、消石灰、石灰石等)经过混合加水润湿制粒然后放在烧结设备上点火烧结,最后形成烧结矿;高炉将烧结矿、铁矿、球团矿等含铁物质熔炼,还原成铁水;除此之外,转炉、回转窑等辅助工序也会产生一定量的碳排放。整个长流程吨钢碳排放约达到1.8-2.2吨。

对比长流程炼钢,短流程由于以废钢为原材料,因此省略了高碳排放的炼铁环节,直接由电弧炉发热熔炼废钢,冶炼过程中的温室气体排放主要来自废钢中的碳及发热用石墨电极自身氧化产生的碳排放,短流程生产吨钢碳排放仅为0.4-0.8吨。

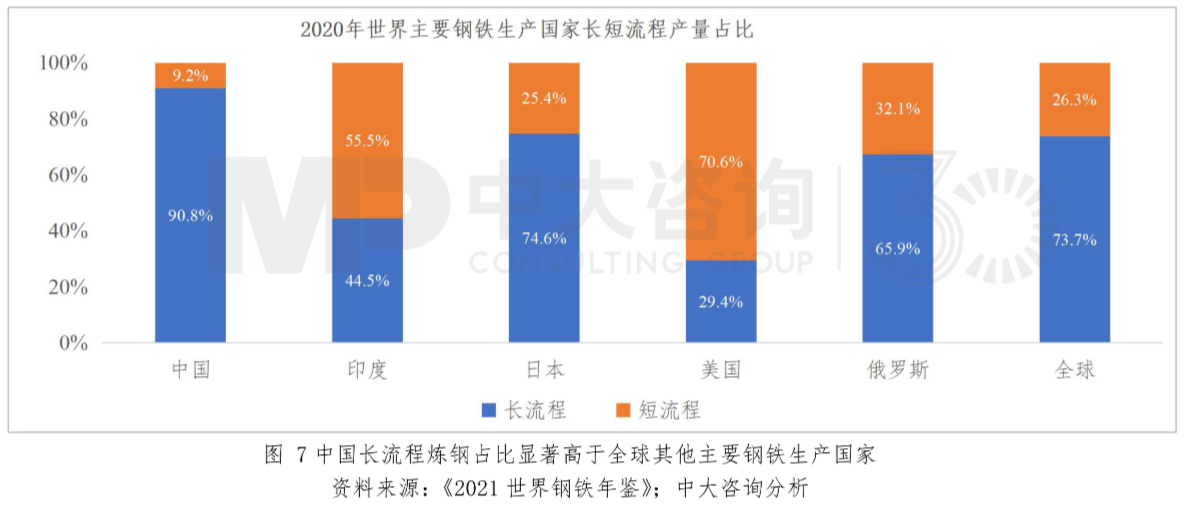

长流程占比高是我国钢铁行业碳排放高的根本原因

目前我国粗钢的生产工艺主要以高炉-转炉法、熔融换元法和直接还原法等长流程炼钢方式为主,占比高达90%,高于全球平均水平73.7%,而美国的长流程占比在2020年已经下降到29.4%。产量高、使用高碳生产工艺是我国钢铁行业碳排放高的最重要原因。

三、钢铁行业碳中和的路径与困境

钢铁行业想要实现“双碳”目标面临着减排量大、时间短的困难,想要高质量实现钢铁行业的碳中和目标,需要从严格控制产能、产量、推动工艺转型、应用辅助技术、寻求资金支持等多方面综合发力。

行政调控:延续供给侧改革要求,严格控制产能、产量

从行业层面看,控制产能与产量是降低钢铁行业碳排放量的最直接手段。控制产能、产量既是深化2016年开始的钢铁行业供给侧改革、保障去产能成果,也是降低碳排放的最重要举措。

结合我国钢铁行业依然存在落后产能的现状,工信部发布了《关于推动钢铁工业高质量发展的指导意见(征求意见稿)》,对控制钢铁行业产能做出了严格且具体的规定,包括严禁新增钢铁产能,严格落实钢铁产能置换、项目备案等相关规定,严禁新建扩大冶炼产能项目;分类施策处置僵尸产能,未重组或未清算的“僵尸企业”产能不得用于产能置换;加大违法违规新增钢铁产能行为的查处力度,持续保持高压打击态势,巩固钢铁去产能工作成果。

2021年1月,工信部在新闻发布会上明确提出压减钢铁产量是实现“双碳”的重要措施,并再次强调将通过严禁新增钢铁产能、完善产能置换办法、推进钢铁行业的兼并重组等方式坚决压缩钢铁产量。

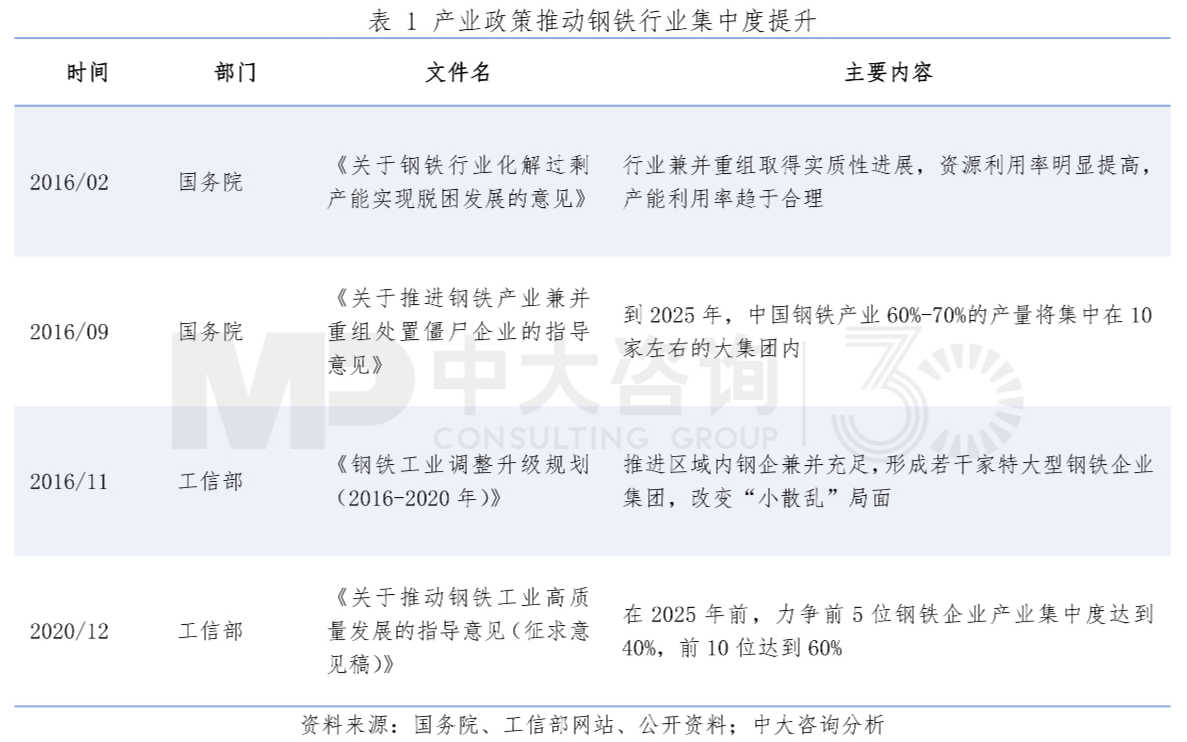

市场调控:提升集中度,形成龙头企业以调控产量

除行政手段外,通过市场化手段调控产能、产量同样重要,但前提条件是存在能够领导全行业的大规模企业。

以美国为例,美国钢铁曾经通过不断提高市占率实现了对整个钢铁市场产量与价格的控制,也在市占率不断下滑过程中丧失了市场控制力。

1901年

卡内基、联邦钢铁、国家钢铁、谢尔比钢管等生产商与铁矿公司联合组成美国钢铁,市占率达到66%,能够有力控制整个美国钢铁行业产量与价格;

1930年

在价格机制领导下,其他钢厂快速扩张,导致美国钢铁的市占率下降到40%左右,价格领导能力开始下滑,1929-1932年大萧条期间,美国钢铁行业产能过剩,部分钢厂开始不再遵守美国钢铁的价格领导;

1940年

由于生产效率改善缓慢,人工成本上行等因素,美国钢铁市占率进一步下滑,并最终放弃了价格领导,难以再对整个行业产生产量与价格的有力调控。

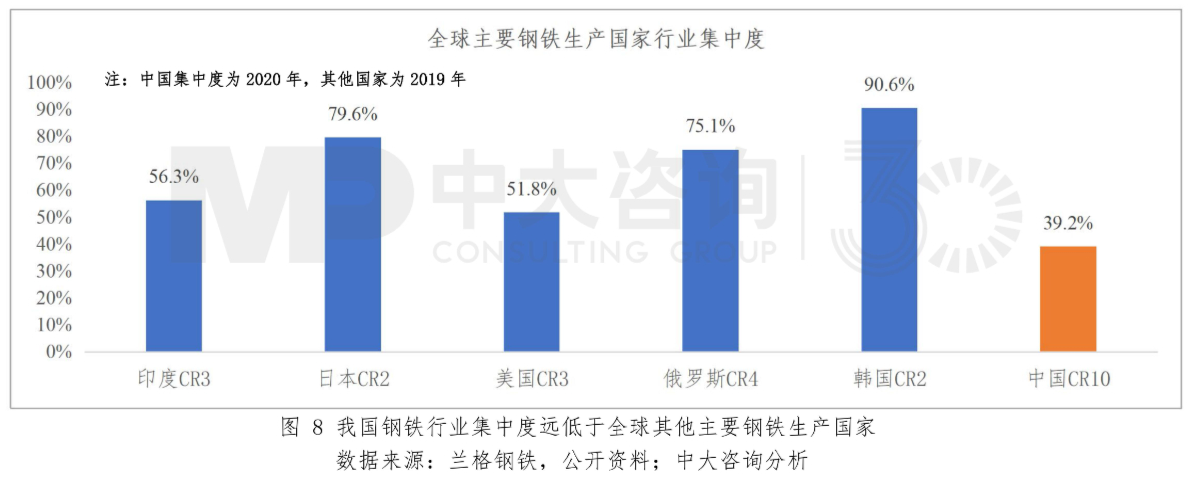

而我国2020年钢铁行业CR10仅为39.2%,远低于美国、俄罗斯、印度等主要钢铁生产国,集中度过低造成了行业扩张、生产相对无序、对上游议价能力弱等问题,因此无论是为了通过对产能、产量的控制以实现“双碳”目标,还是为了整个行业的良性发展,我国的钢铁行业集中度都必须大幅度提升。

目前我国钢铁产业政策已经开始大力推动行业集中度提升,目前宝武钢铁等大型钢企已经开启了大规模的兼并重组,预计未来我国钢铁行业的集中度将呈现上升趋势。

工艺转型:在长期内推动长流程向短流程转变

从生产工艺层面看,推动长流程向短流程转变是行业降碳的另一个重要举措,但短时期内难以实现全盘替代。虽然短流程炼钢吨钢碳排放远低于长流程,但短期内城镇化带动钢铁需求量提升、原材料不足、成本较高等问题决定了工艺转型将是一个长期过程。

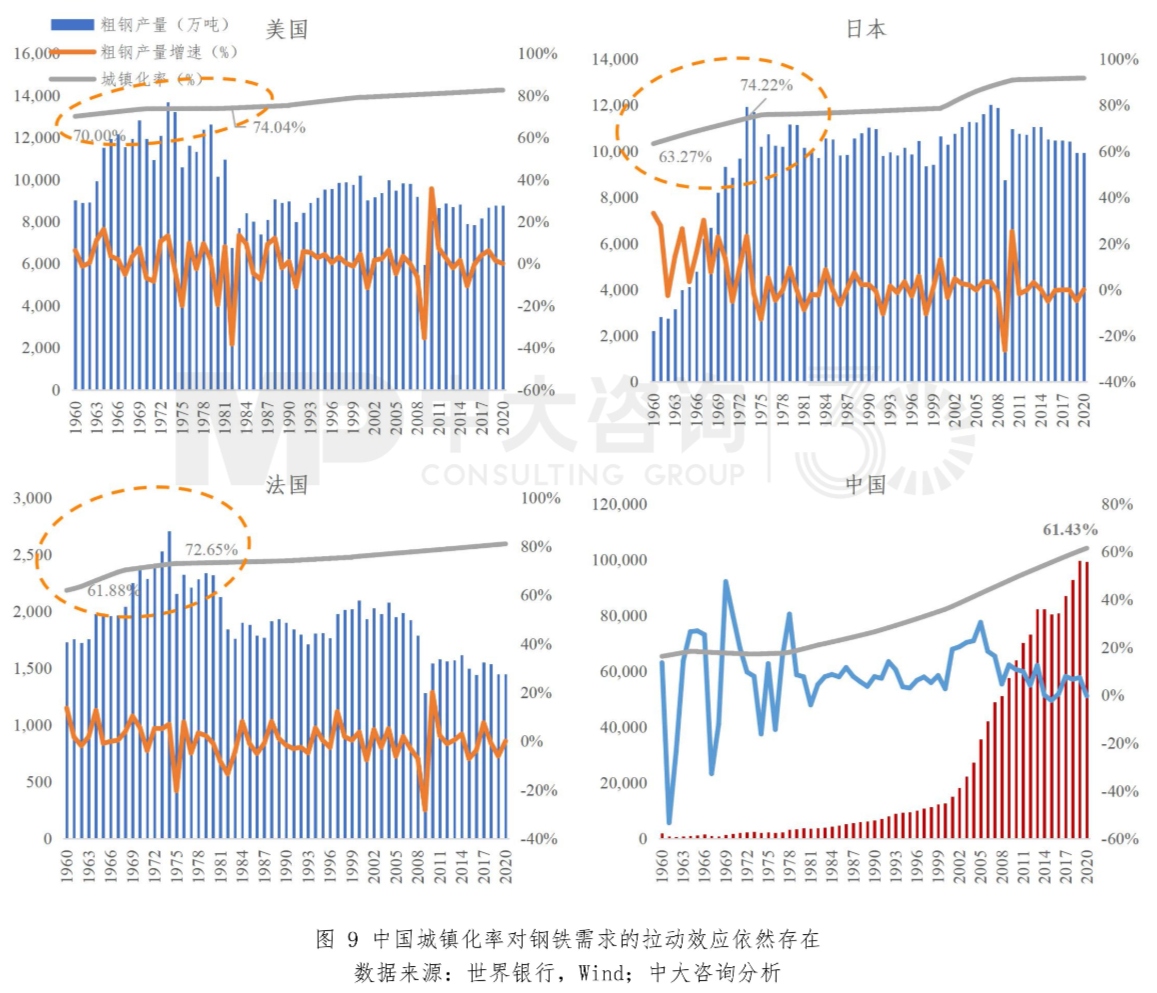

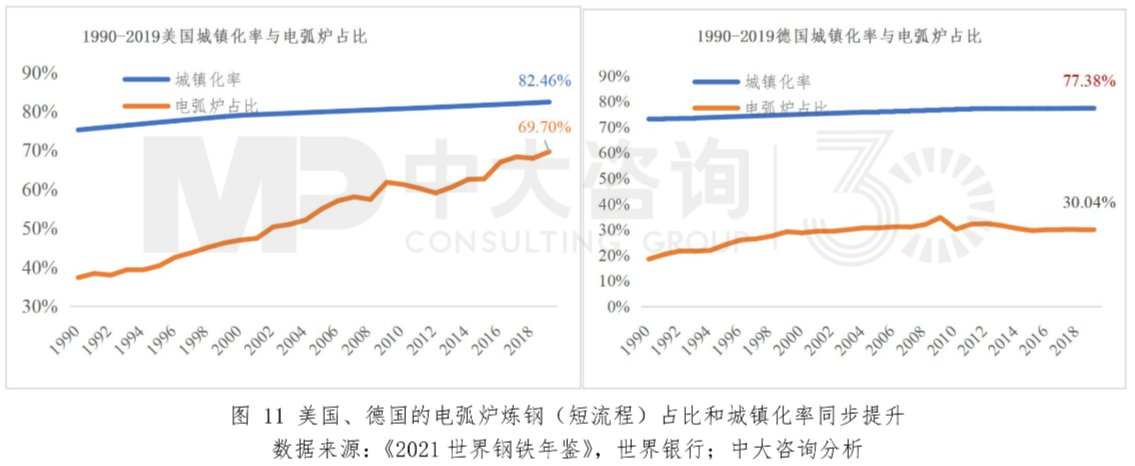

需求量方面,中国当前城镇化率仍有提升空间,短期内钢铁需求预计还会进一步攀升。从美国、日本、法国三个发达国家的数据可以发现,在城镇化率达到75%以前,城镇化率提升对粗钢需求有较大的推动作用,而在达到75%以后拉动效应开始放缓,粗钢产量进入平台期;而2019年我国城镇化率约为61.5%,预计对钢铁依然有较大需求,因此在短期内大规模推动短流程替代长流程难度较大。

我国废钢产量不足同样制约了短流程炼钢的规模。国内废钢供给一直以来都处于偏紧状态,整体废钢产量不足,2020年为2.6亿吨,对于废钢需求还有部分缺口不能满足,同时废钢产量每年的增量在2000万吨左右,但我国粗钢产量已经达到每年10亿吨,废钢产量无法满足短流程的原材料需求。

钢铁回收再利用体系不完备也是废钢产量不足的原因之一,我国废钢铁回收加工行业起步较晚,发展时间短,2012年工信部制定发布了废钢铁加工行业准入条件,截至2020年共有478家企业成为工信部准入企业;同时,相关部门也鼓励各类资本进入再生资源回收、分拣和加工环节,支持钢企与废钢回收企业合作,建设一体化废钢铁加工配送中心等;总体来说,我国废钢铁加工行业还处于初期的发展阶段,对废钢供给的助力还相当有限。

短流程炼钢技术的应用与我国电力结构、钢铁产品需求也存在一定不匹配的情况。第一,目前广泛应用的第四代电炉的平均出钢时间为55-60分钟,冶炼周期相对转炉较长;第二,耗电量在500KWH/t,对地方电网供电构成较大压力;第三,目前短流程生产主要适用于螺纹钢,尚不能满足我国多样化的钢铁产品生产需求。

但随着城镇化程度达到较高水平,流通环节废钢增加,叠加我国电力结构转型与碳交易市场,生产工艺将逐步向短流程转变,并成为钢铁行业实现碳中和的根本手段。城镇化率方面,对比发达国家发展历程,发达国家随着城市化率达到70%以上之后,经过长期积累,经济流通环节开始产生大量的废钢,废钢供应增加、成本下降,以电炉为代表的短流程生产得到快速发展。同时,结合我国在“双碳”目标下电力结构的转型与调整,随着非化石能源发电的占比增加,钢铁行业作为高耗能行业,向短流程转型意味着能够享受更多电力清洁化带来的碳减排效益。最后,在钢铁行业进入全国碳交易市场后,碳价提升将间接提升长流程的成本,鼓励钢铁企业加大对短流程的投资与应用。

技术升级:低碳生产、CCUS技术辅助钢铁行业减碳

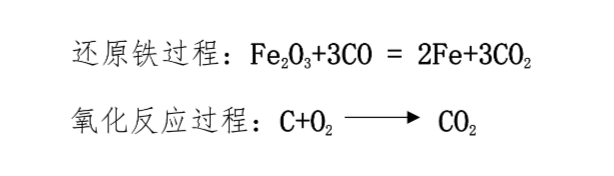

炼铁过程是以一氧化碳作为还原剂,将高价铁还原成铁元素的化学反应过程。炼钢过程是将铁、废钢等含铁物质,通过氧化反应调节合金元素比例形成具有特定理化性能的钢,在氧化过程中会释放出温室气体,产生碳排放。从上述两个反应过程中可以看出,无论是长流程还是短流程,以目前的生产工艺来说碳排放都是无法避免的。

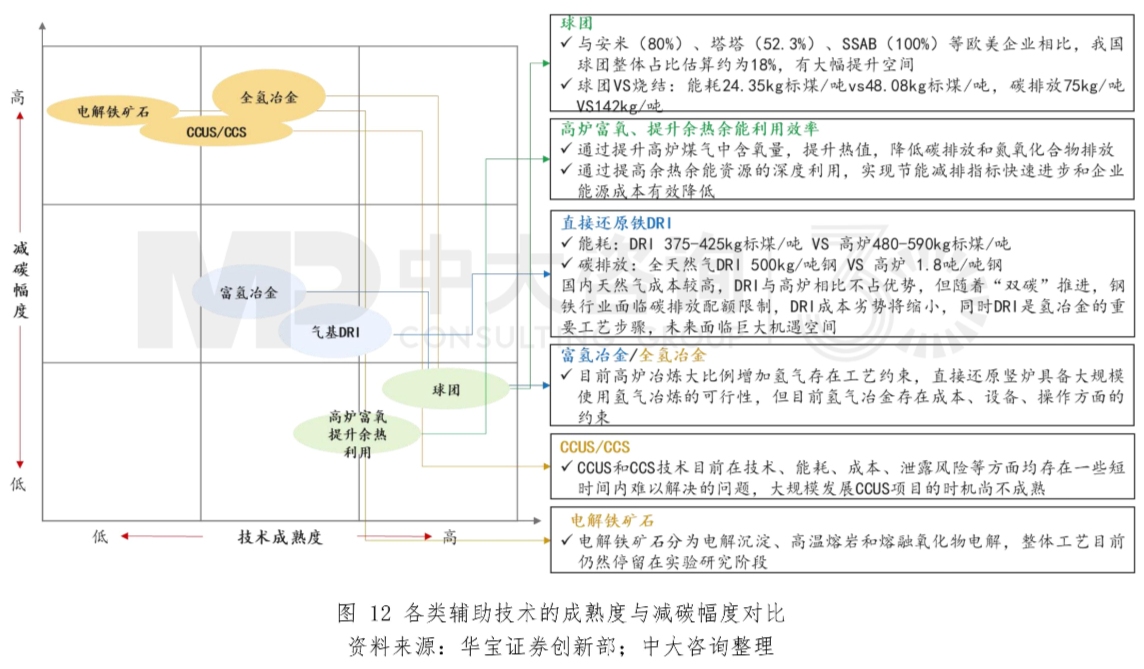

由于钢铁生产的过程无法完全消除碳排放,因此除长流程向短流程转变以外,其他配套的减源、增汇技术同样需要应用于生产过程。这些技术包含提升球团比例、高炉富氧、提升余热余能利用效率、直接还原铁DRI、富氢冶金、全氢冶金、CCUS技术、电解铁矿石等,主要通过辅助生产过程提升能源使用效率和直接吸收碳排放来实现降碳,但目前很多技术不成熟、成本高,短时期内难以作为主要的降碳手段。

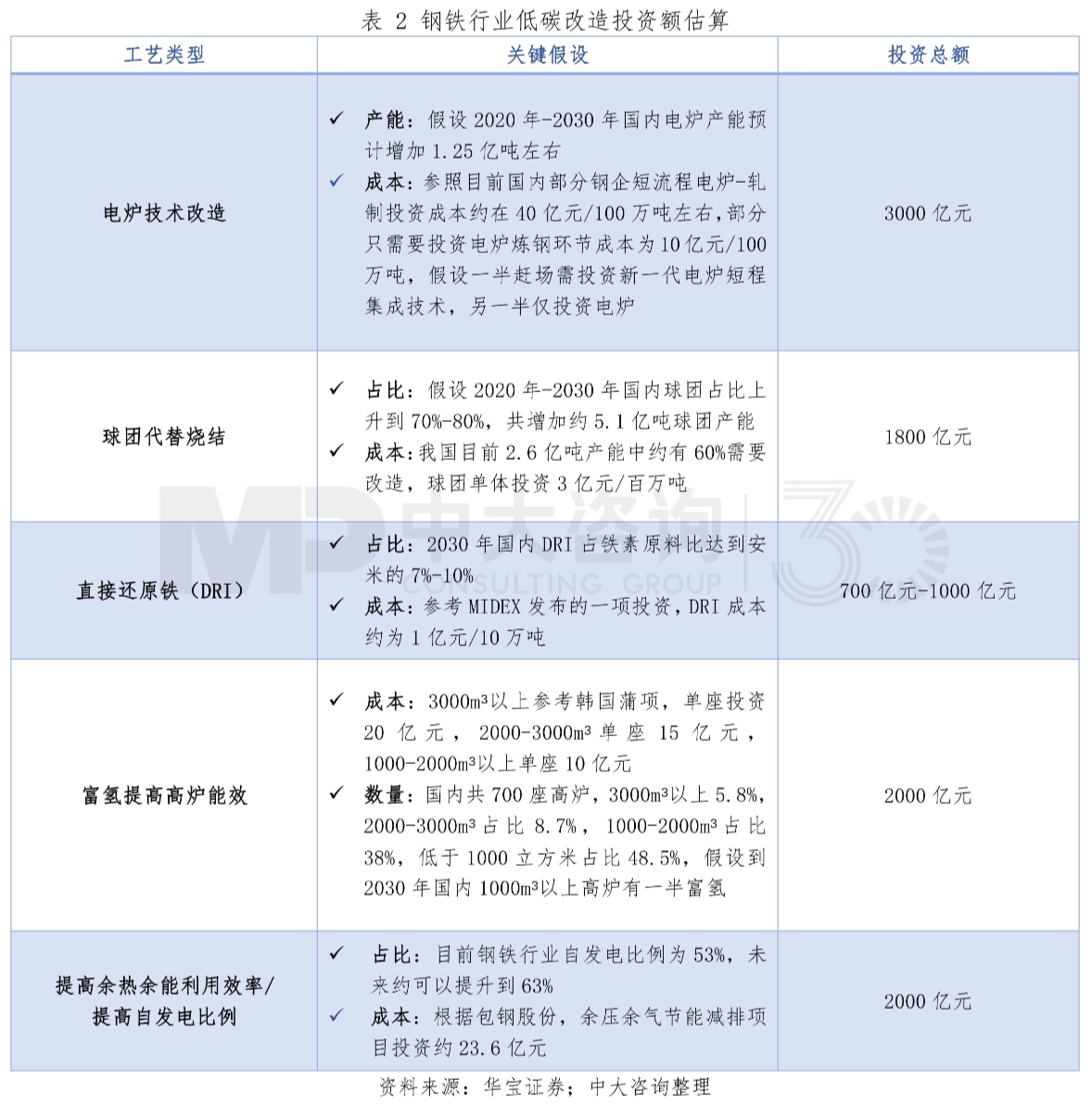

资金支持:绿色金融的重要性

钢铁行业进行低碳改造需要万亿级别的投资,绿色金融对钢铁行业实现碳中和的助力必不可少。钢铁行业低碳改造可能包含了电炉技术改造、球团代替烧结、直接还原铁、富氢提高高炉能效、提高余热余能利用效率和自发电比例等方面,根据华宝证券估算大约需要万亿级别的投资。如此级别的投资仅靠企业很难完成,必然需要绿色金融的助力。

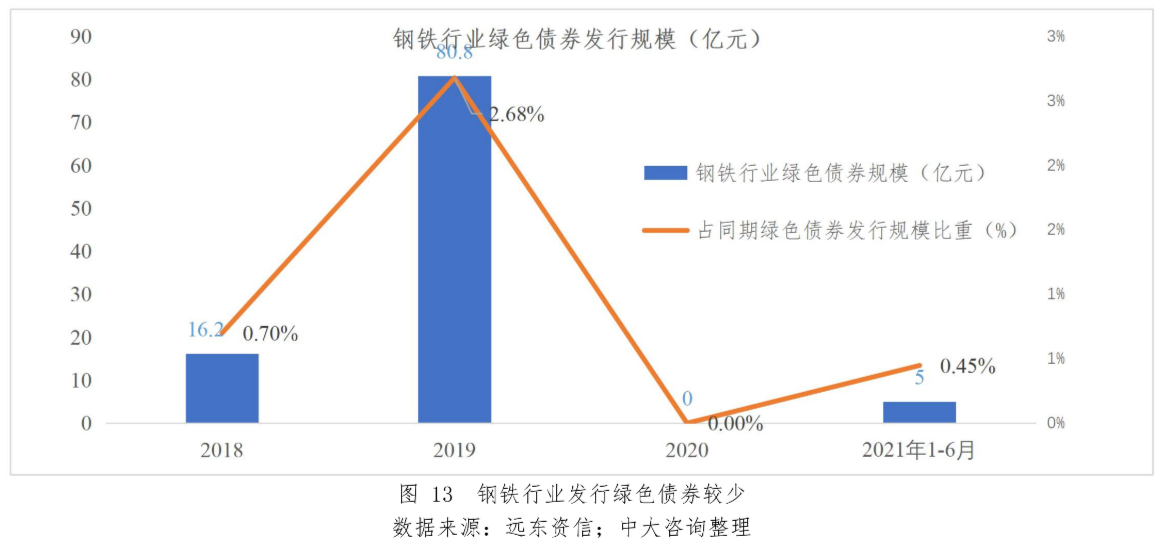

在2018、2019、2020三年和2021年1-6月期间,国内钢铁行业在境内债券市场上发行规模绿色债券的规模分别是16.2亿元、80.8亿元、0亿元和5亿元,仅占同期钢铁行业债券规模的0.7%,2.68%,0%,0.45%,钢铁行业通过绿色债券渠道融资的比例非常低,未来在行业大规模低碳改造支出的带动下,钢铁行业绿色债券规模可能会有大幅的增长。

结语

钢铁工业是我国国民经济的重要基础行业,是建设现代化强国的重要支撑,是实现绿色低碳发展的重要领域。为了实现钢铁行业高质量发展和碳中和的双重目标,合理控制产能、产量、提升行业集中度是短期内的主要抓手,而结合城镇化发展趋势,依托绿色金融工具助力,在长期内不断推进长流程向短流程转型则是钢铁行业实现碳中和的根本途径。

参考文献:

[1]《中国碳中和通用指引》,BCG

[2]《“碳中和”促钢铁行业迎来“新材料”时代——“碳中和”下的钢铁行业发展趋势》,申万宏源

[3]《未来十年投资上万亿,关注低碳技术提供者》,华宝证券

[4]《国内钢铁行业碳中和路径》,远东资信